Effetto di indurimento superficiale mediante riscaldamento ad induzione di alta frequenza

2006-3-28 Views

Indurimento superficiale in acciaio al carbonio mediante riscaldamento ad induzione ad alta frequenza (HFIH) produce un aumento considerevole nella sua resistenza alla corrosione [1, 2]. La grandezza di questo aumento dipende dalla profondità di indurimento di superficie, sulla forza del core di campione e altri fattori di cui l'influenza è stato studiato in questa inchiesta.

effetto di indurimento superficiale

Gli esemplari di 40Kh di indurimento superficiale in acciaio è stato fatto

da riscaldamento continuamente e progressivamente in un single-coil

induttore di un'induzione HF imposta LGPZ-60 (frequenza = 200-300 kc,

potenza nominale = 60 KW). Lo stato strutturale iniziale degli esemplari

variati: alcuni avevano una struttura pearlita-ferritica (prodotta da

ricottura) mentre alcuni consisteva in martensite, troostite o sotbite

(prodotto da tempra gli esemplari da 880 ~ bonifica

li per 2 ore a 180, 850 o 800 ~ rispettivamente).

Il

profondità dello strato indurito in superficie era 0,8, 1,8 mm in martensitici

esemplari, 1,2 e 1,8 mm in campioni di

troostite e 1.4 e 1.8 mm nel caso di esemplari con un

sorbitic struttura. La profondità di indurimento superficiale era uniforme

in entrambe le direzioni radiali e assiali. Dopo l'indurimento, superficie

i campioni sono stati temperati (2 ore a 180 ~ e di terra a

una finitura di classe 8. La durezza dello strato di superficie indurita

era HRC = 55-57; la variazione di microdurezza con il

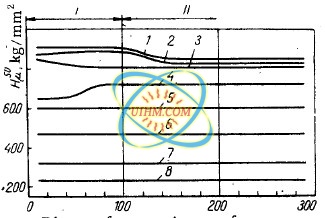

distanza dalla superficie del campione è mostrato in Fig.

1.

Prove di corrosione di sforzo sono state effettuate su campioni cilindrici

(diam. 20 mm) sollecitato in tensione in una soluzione 20% I12SO4

a temperatura ambiente.

I risultati hanno mostrato che la resistenza alla corrosione di

in acciaio con piastrelle iniziale struttura ferritico-pearlito è sostanzialmente più alto dopo indurimento di superficie dopo quenchhardening ordinaria

(Fig. 2, curve 1,4, 5, G).

Aumentando la profondità di cementazione di superficie da 0,8 a 2. mm 5 produce un aumento dight statico condizionale

limite di corrosione-fatica (stress-rapture). La profondità di indurimento di superficie ottima per l'acciaio con una struttura iniziale pearlita-ferritica è 1.8 mm. Un aumento maggiore del limite di corrosione-fatica statica condizionale è prodotto da indurimento superficiale dei campioni con un nucleo più duro (confronto con pearlito-ferritici). E così, indurimento superficiale di HFIH prodotto un aumento di 2,5-2,8 nel limite di corrosione-fatica statica condizionale di esemplari che inizialmente aveva un martensitici, troostitic o sorbitic struttura (vedi fig. 2), la profondità di superficie-indurimento ottima essendo 0,6, 1.2 e 1.4 mm, rispettivamente.

Anche se la resistenza alla corrosione dell'acciaio dopo indurimento superficiale è di solito superiore dopo quenchhardening ordinaria, quest'ultimo trattamento seguita da rinvenimento a 550 ~ C garantisce una maggiore resistenza per corrosione

(Fig...q). di conseguenza, il processo di indurimento superficiale di tlFItt può essere raccomandato come un mezzo per migliorare la corrosione

resistenza delle parti lavorando in condizioni che richiedono un'elevata durezza superficiale.

Dati tracciati per campioni con diverse strutture di superficie-indurito alla stessa profondità (fig. 3, curva 2) o a

tegola profondità ottimale per una data struttura (fig. 3, spettacoli di curva che in entrambi i casi il valore massimo del condizionale

limite di corrosione-fatica statica dopo indurimento superficie da ttFItt è stato registrato per l'acciaio con una struttura troostitic e il

più basso per i campioni con una struttura pearlito-ferritico.

Le differenze nella resistenza alla corrosione dell'acciaio dato un trattamento di indurimento di superficie sono associate a differenze nella struttura del materiale e la grandezza delle tensioni residue prodotte negli strati superficiali del metalli

(Fig. 4) ~ superficiale di indurimento da HFIH di esemplari con un iniziale pearlito-ferritie, strati di superficie di struttura martensitica o troostitic prodotto costituito da due zone (I, II) che possiedono diversi microdurezza (fig. 1) e la struttura.

Fig. 2. Curve stress-corrosione di acciaio 40Kh esemplari dopo la seguente

trattamenti termici: 1, 2, 18) ordinaria quench-tempra seguita da rinvenimento

a 180, 850 e 550 ~ rispettivamente; 3,4) indurimento superficiale in acciaio con

una struttura ferritica-pearlita da HFIH ad una profondità di 0,8 ram, curve 8 e 4

relative ai campioni con superficie uno e diverse crepe, rispettivamente; 5,

6) superficie tempra d'acciaio con una struttura ferritica-pearlita da HFIH ad un

profondità di 2,5 e 1,8 mm, rispettivamente; 7, 10) indurimento superficiale in acciaio

con un sorbitic della struttura per una profondità di 1,8 e 1,4 mm, rispettivamente; 8, 11)

indurimento superficiale in acciaio con una struttura martensitica a una profondità di 1,8 e

0,6 mm, rispettivamente; 9, 12) indurimento superficiale in acciaio con un troostitic

struttura ad una profondità di 1,2 e 1,8 mm, rispettivamente.

La microstruttura dello strato superficiale dell'acciaio con una struttura iniziale pearlita-ferritica è caratterizzato dopo la superficie

indurimento di una struttura martensitica altamente dispersa e un alto microdurezza (fig. 1, curve di 1, 5); una certa riduzione

microdurezza osservato nella zona II è attribuibile a una maggiore dimensione del grano.

Nel caso di campioni con una struttura iniziale troostitic, indurimento superficiale ha portato alla formazione di strati superficiali

consistente della martensite aciculare con un contenuto maggiore troostite e avendo, di conseguenza, una leggermente inferiore microhardness

(Fig. 1, curva 4, zona I); questa zona cambia gradualmente a martensite finemente disperse con una maggiore microdurezza

(Fig. 1, curva 4, zona II).

Indurimento della superficie dei campioni con un'iniziale struttura martensitica produce strati superficiali che consistono di finemente

martensite dispersi cambiando a una più grossolanamente cristallina martensite con regioni troostite piccolo; la microdurezza massima

è osservato nella zona I (fig. 1, curva 2).

* La determinazione di tensioni residue assiale è stato fatto misurando la deformazione degli esemplari da cui successivi

strati superficiali sono stati rimossi da dissoluzione [3].

Fig. 4. Distribuzione delle tensioni residue dopo indurimento superficiale di HFIH di

esemplari in acciaio con una struttura di pearlito-ferritie ad una profondità di 0,8 e 1,8

mm (curve 1 e 4, rispettivamente), con una struttura di sorbitic ad una profondità di

l. 4 mm (curva 2) e con una struttura martensitica a una profondità di 0,6 mm

(curva 8).

E così, HFIH rapida durante l'indurimento superficiale dei campioni in acciaio con diverse strutture iniziali conduce in ogni caso

per un raffinamento della struttura di cristallo e ad un aumento della microdurezza. Come risultato, le tensioni residue di compressione

sono prodotte in metalli strati superficiali; loro misura e distribuzione dipendono la profondità della superficie di tempra, riscaldamento e raffreddamento, cambia i volumi specifici metalli e altri fattori.

Fig. 8. L'aspetto delle superfici di frattura di specmens superficie indurita

di 40Kh in acciaio con le seguenti strutture iniziali: a, b) pearlitoferritic;

c) troostitic; d) martensitici.

Quando indurito in superficie campioni di acciaio con una struttura iniziale pearlita-ferritica sono testata, alla corrosione

numerose fessure strettamente trova si formano sulla loro superficie; a causa dell'effetto self-relieving [5] producono queste crepe

una riduzione minore del limite di corrosione-fatica statica condizionale rispetto a quello prodotto da una singola crepa * (fig. 2,

Curve 8, 4).

La superficie di frattura di questi esemplari è chiaramente diviso in due zone: una zona della propagazione di una corrosione

crepa attraverso lo strato indurito in superficie e la zona di frattura ultima nel nucleo del campione (fig. 8a). Nell'isolato

casi una frattura fragile ha preso posto in seguito a propagazione simultanea di diverse crepe, a seguito della quale un steplike

superficie di frattura è stata prodotta (fig. 5b).

Nel caso di campioni superficie indurita con iniziali sorbitic, troostitic (fig. 5c) e martensitie (fig. 8 d) delle strutture,

la frattura si è svolta lungo il percorso della prima fessura formata; esame metallografico ha rivelato nessun altro

crepe in esemplari di questo tipo.

* La formazione di una singola crepa è stata assicurata dalla pittura la porzione del manometro campione con una vernice di bachelite e

quindi facendo un'incisione circolare nel rivestimento di vernice per esporre una banda molto stretta della superficie del campione.

RIFERIMENTI

1. V.T. Stepurenko, indagine della corrosione e resistenza alla corrosione dell'acciaio St 45 [in russo],

Izd. UN URSS, vov, 1958.

2. II Vasilenko et al., FKhMM [scienza dei materiali Sovietica], no 2, 227, 1966.

3. C.V. Karpenko e B.F. Ryabov, et aL., FKhMM [scienza dei materiali Sovietica], no io, 1966.

4. G.V. Karpenko, resistenza dell'acciaio nei mezzi corrosivi [in russo], Mashgiz, 1963.

20 Settembre 1967, Istituto di fisica e meccanica, AS UkrSSR, vov

Tags: Effect of surface hardening by high frequency induction heating

Down Attachment

- Click to downloadAttach1: effect-of-surface-hardening-by-high-frequency-induction-heating.pdf Clicks

Newest Comment

No Comment

Post Comment