Влияние поверхностного упрочнения путем высокочастотного индукционного нагрева

2006-3-28 Views

Упрочнение поверхностей из углеродистой стали по высокочастотного индукционного нагрева (HFIH) производит значительное увеличение сопротивления коррозионному [1, 2]. Масштабы этого увеличения зависит от глубины закалки поверхности, прочность образцов ядро и других факторов, влияние которых было изучено в этом расследовании.

влияние поверхностного упрочнения

Упрочнение поверхностей стальных 40Kh образцов было сделано

при нагревании их непрерывно и постепенно в single-coil

индуктор ВЧ индукции набор LGPZ-60 (частота = 200-300 kc,

мощность = 60 кВт). Первоначальный структурного состояния образцов

разнообразны: некоторые из них pearlito ферритной структуры (производства

отжиг) в то время как некоторые состояла из мартенсита, troostite или sotbite

(производимые закалки образцы от 880 ~ и закаливания

их для 2 hr на 180, 850 или 800 ~ соответственно).

В

Глубина закалки поверхности слоя был 0.8, 1,8 мм в мартенситные

образцов, 1.2 и 1.8 мм в образцах, состоящий из

troostite и 1.4 и 1.8 мм в случае образцов с

sorbitic структура. Глубина поверхностного упрочнения был равномерным

в радиальном и осевом направлениях. После закалки, поверхности

образцы были закаленного (2 hr на 180 ~ и грунта в

отделка поверхности класса 8. Твердость закалки поверхности слоя

был HRC = 55-57; различия в микротвердости с

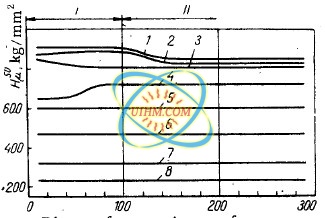

Расстояние от поверхности образца показано на рис.

1.

Стресс коррозии испытания были проведены на цилиндрические образцы

(диаметр 20 мм) подчеркнул напряженности в 20% I12SO4 раствор

при комнатной температуре.

Результаты показали, что стресс коррозионной стойкости

сталь с плитки на первом pearlito ферритного структура существенно выше после закалки чем поверхность после обычных quenchhardening

(Рис. 2, кривые 1,4, 5 G).

Увеличение глубины закалки поверхности от 0,8 до 2. 5 мм производит dight, увеличение условной static

предел усталости коррозии (стресс восторг). Оптимальная глубина закалки поверхности для стали с начальной pearlito ферритной структуры — 1,8 мм. Большее увеличение в предел условной статического коррозию усталости производится поверхностного упрочнения образцов с сложнее (по сравнению с pearlito ферритного) ядро. И так, поверхностного упрочнения, HFIH производится на 2.5-2.8 увеличение предел условной статические коррозии усталости образцов, которые первоначально имели мартенситных, troostitic или sorbitic структуры (см. рис. 2), Оптимальная глубина закалки поверхности, будучи 0,6, 1,2 и 1,4 мм, соответственно.

Хотя стресс-коррозии стали после поверхностного упрочнения обычно выше, чем после обычной quenchhardening, последний лечения следуют закалке в 550 ~ C обеспечивает намного более высокую устойчивость к коррозии

(Рис..q). Следовательно, поверхностного упрочнения, tlFItt может быть рекомендована как средства улучшения стресс коррозии

сопротивление частей, работающих в условиях, которые требуют высокой поверхностной твердостью.

Данные отображены для образцов с различными структурами, закаленные поверхности для той же глубины (рис. 3, кривая 2) или

плитка Оптимальная глубина для данной структуры (рис. 3, кривая показывает, что в обоих случаях максимальное значение условного

предел статический коррозии усталости после закалки поверхности ttFItt был записан для стали с troostitic структурой и

низкая для образцов с pearlito ферритной структуры.

Различия в стресс-коррозии стали, поверхность закалочная лечения, связанные с различиями в структуре материала и величины остаточных напряжений производится в поверхностного слоя металла

(Рис. 4) ~ поверхностного упрочнения HFIH образцов с первоначального pearlito-ferritie, troostitic или мартенситной структуры производства поверхностных слоев, состоящей из двух зон (I, II) хранение различных Микротвердость (рис. 1) и структуры.

Рис. 2. Кривые стресс коррозии стальных 40Kh образцов после следующих

термообработки: 1, 2, 18) обычные закалочной закалочная следуют закалка

на 180, 850 и 550 ~ соответственно; 3,4) поверхностного упрочнения стали с

pearlito ферритного структура по HFIH на глубине 0,8 ОЗУ, кривые 8 и 4

касающиеся образцов с одним и несколькими поверхности трещин, соответственно; 5,

6) поверхностного упрочнения стали с pearlito ферритной структуры путем HFIH к

Глубина 2,5 и 1,8 мм, соответственно; 7, 10) поверхностного упрочнения стали

с sorbitic структуры глубиной 1,8 и 1.4 мм, соответственно; 8, 11)

Упрочнение поверхностей из стали с мартенситной структуры глубиной 1,8 и

0,6 мм, соответственно; 9, 12) поверхностного упрочнения стали с troostitic

Структура на глубину до 1,8 и 1,2 мм, соответственно.

Микроструктура поверхностного слоя стали с начальной pearlito ферритной структуры характеризуется после поверхности

упрочнение высокодисперсный мартенситной структуры и высокой Микротвердость (рис. 1, кривые 1, 5); определенное сокращение

в Микротвердость наблюдается в зоне II объясняется большим размером зерна.

В случае образцов с первоначальной структурой, troostitic поверхностного упрочнения привело к образованию поверхностных слоев

состоящий из игольчатого мартенсит с содержанием увеличение troostite и имея, в результате, несколько меньше микротвердости

(Рис. 1, кривая 4, зона I); Эта зона постепенно изменяется в мелко дисперсные мартенсит с выше микротвердости

(Рис. 1, кривая 4, зона II).

Упрочнение поверхности образцов с начальной мартенситной структуры производит поверхностные слои, которые состоят из мелко

Дисперсные мартенсита, перехода к более крупно кристаллический мартенсит с малым troostite регионами; Максимальная микротвердости

наблюдается в зоне I (рис. 1, кривая 2).

* Определение остаточных напряжений осевой было сделано путем измерения деформации образцов из которого последовательных

поверхностные слои были удалены распада [3].

Рис. Распределение остаточных напряжений после поверхностного упрочнения, HFIH от

стальные образцы с pearlito-ferritie структуры на глубине 0,8 и 1.8

мм (кривые 1 и 4, соответственно), с sorbitic структурой на глубину

л. 4 мм (кривая 2) и с мартенситной структуры на глубине 0,6 мм

(кривая 8).

И так, быстрое HFIH во время упрочнение поверхностей стальных образцов с различными структурами первоначальный приводит в каждом случае

для уточнения кристаллической структуры и к увеличению Микротвердость. Как результат, остаточных напряжений при сжатии

производятся в металлических поверхностных слоях; их масштабов и распределения зависит глубину поверхности упрочнения, отопления и охлаждения ставки, изменения в определенных металлических томов и других факторов.

Рис. 8. Внешний вид разрушения поверхностей закаленные поверхности specmens

из стали 40Kh с следующие первоначальные структуры: a, b) pearlitoferritic;

c) troostitic; d) мартенситной.

Когда закаленные поверхности образцов из стали с начальной pearlito ферритной структуры являются тестирование, стресс коррозии

многочисленные тесно расположен трещины образуются на их поверхности; Благодаря self-relieving эффекту [5] производят эти трещины

меньшие сокращенияв условное статического коррозию усталость предел, чем вырабатываемое одной трещины * (рис. 2,

кривые 8, 4).

Разрушение поверхности этих образцов четко делится на две зоны: зона распространения коррозии

трещины через закаленные поверхности слой и зоны конечной перелом в ядре образца (рис. 8a). В изолированных

случаях хрупкому разрушению взял место в результате одновременного распространения нескольких трещин, в результате которого steplike

перелом поверхность была произведенные (рис. 5b).

В случае закаленные поверхности образцов с первоначального sorbitic, troostitic (рис. 5 c) и martensitie (рис. 8 d) структур,

разрушения имели место вдоль пути первой трещины формируется; Металлографическая экспертиза показали никакой другой

трещины в образцы такого рода.

* Формирование единой трещины обеспечивается живопись часть датчика образца с бакелитовый лак и

затем сделать круговой надрез в лакового покрытия подвергать очень узкая полоса поверхности образца.

ССЫЛКИ

1. В.т. Степуренко, исследование коррозии и стресс-коррозии стали Санкт 45 [на русском],

Изд. СССР, Львов, 1958.

2. И.и. Василенко et al., FKhMM [советской науки материалов], не 2, 227, 1966.

3. Ч.в. Карпенко и б.ф. Рябов, et aL, FKhMM [советской науки материалов], ни я, 1966.

4. Г.в. Карпенко, прочности стали в агрессивных сред [на русском], Mashgiz, 1963.

20 Сентября 1967 года Институт физики и механики, АН УССР, Львов

Tags: Влияние поверхностного упрочнения путем высокочастотного индукционного нагрева

Down Attachment

- Click to downloadAttach1: effect-of-surface-hardening-by-high-frequency-induction-heating.pdf Clicks

Newest Comment

No Comment

Post Comment