تأثير تصلب السطحية بالتدفئة التعريفي

Views

- Intro: تصلب السطحية للصلب الكربوني بتردد عال التعريفي التدفئة (هفيه) تنتج زيادة كبيرة في مقاومته للتشديد على التآكل [1، 2]. يتوقف حجم هذه الزيادة في

تصلب السطحية للصلب الكربوني تردد عال التعريفي التدفئة (هفيه) تنتج زيادة كبيرة في مقاومته للتشديد على التآكل [1، 2]. ويتوقف حجم هذه الزيادة في العمق من السطح تصلب، قوة العينة الأساسية، وعلى عوامل أخرى تمت دراسة تأثيرها في هذا التحقيق.

تأثير تصلب السطحية

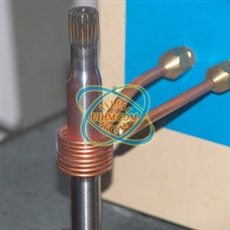

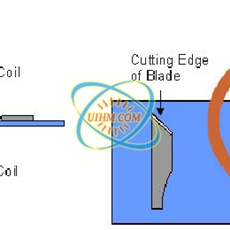

وقد تم ذلك العينات 40Kh تصلب السطحية للفولاذ

بتدفئة لهم بشكل مستمر وتدريجي في ملف واحد

تعيين المحث التعريفي التردد لجبز-60 (التردد = كيه سي 200-300،

طاقة الترتيب = 60 كيلو واط). الدولة الهيكلية الأولية للعينات

متنوعة: وكان بعض بنية بيرليتو ferritic (التي تنتجها

الصلب) في حين أن بعض تتألف من المارتنسيت، أو تروستيتي، أو سوتبيتي

(التي تنتجها تبريد العينات من 880 ~ وتلطيف

منهم للموارد البشرية 2 في 180 أو 850 800 ~ على التوالي). أن

وكان عمق الطبقة السطحية تصلب 0.8، 1.8 مم في martensitic

العينات، 1.2 و 1.8 مم في العينات التي تتألف من

تروستيتي، و 1.4 و 1.8 مم في حالة العينات مع

هيكل سوربيتيك. وكان عمق تصلب السطحية موحدة

في كلا الاتجاهين شعاعي ومحورية. وبعد السطح يقسي،

وقد خفف من العينات (hr 2 في 180 ~ وأرضية ل

الانتهاء سطح الدرجة 8. الصلابة من تصلب سطح الطبقة

وكان مجلس حقوق الإنسان = 55-57؛ الاختلاف في ميكروهاردنيس مع

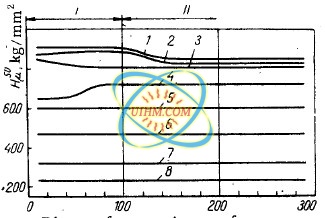

ويرد في الشكل 1 المسافة من سطح العينة.

وقد أجريت اختبارات الإجهاد التآكل في عينات أسطوانية

(diam. 20 مم) وأكد في التوتر في التوصل إلى حل 20% I12SO4

في درجة حرارة الغرفة.

وأظهرت النتائج أن مقاومة التآكل الإجهاد

الصلب مع البلاطة الأولى هيكل بيرليتو ferritic أعلى بكثير بعد سطح يقسي من بعد كوينكهاردينينج العادية

(الشكل 2، المنحنيات 1، 4، 5، ز).

زيادة عمق تصلب سطح من 0.8 إلى 2. ، وتنتج 5 ملم بزيادة دت في ثابت الشرطي

حد التعب التآكل (الإجهاد لنشوة). عمق سطح-تصلب الأمثل للصلب مع بنية بيرليتو ferritic أولية 1.8 مم. وتنتج زيادة أكبر في حد التآكل ثابت الشرطي-التعب تصلب السطحية من عينات مع مجموعة أساسية أكثر صعوبة (بالمقارنة مع بيرليتو-ferritic). وهكذا، تصلب السطحية التي هفيه المنتجة بزيادة 2.5-2.8 في حد التآكل ثابت الشرطي-التعب من العينات التي كانت في البداية martensitic، تروستيتيك أو هيكل سوربيتيك (انظر الشكل 2)، وعمق سطح-تصلب الأمثل يجري 0.6، 1.2 و 1.4 مم، على التوالي.

على الرغم من المقاومة للتآكل الإجهاد من الصلب بعد تصلب السطحية عادة أعلى من بعد كوينكهاردينينج العادية، تليها العلاج الأخير تلطيف في 550 ~ ج يضمن أعلى مقاومة التشديد على التآكل

(التين..q). ونتيجة لذلك، قد أوصت تصلب السطحية من تلفيت كوسيلة لتحسين الإجهاد-التآكل

مقاومة أجزاء العمل في ظل الظروف التي تتطلب صلادة سطح عالية.

رسم البيانات للعينات مع مختلف الهياكل تصلب سطح إلى نفس العمق (الشكل 3، منحنى 2) أو إلى

تجانب العمق الأمثل لهيكل معين (الشكل 3، يظهر منحنى أنه في كل الحالات الحد الأقصى لقيمة الشرطية

حد التعب التآكل ثابتة بعد سطح يقسي من تفت تم تسجيلها للصلب مع بنية تروستيتيك

أدنى للعينات مع بنية بيرليتو ferritic.

الاختلافات في المقاومة للتآكل الإجهاد من الصلب نظراً لعلاج تصلب السطحية المرتبطة بالاختلافات في بنية المواد وفي حجم الضغوط المتبقية التي أنتجت في الطبقات السطحية معدنية

(الشكل 4) ~ السطحية يقسي هفيه عينات مع بيرليتو أولية-فيريتي، هيكل تروستيتيك أو martensitic أنتجت الطبقات السطحية التي تتألف من منطقتين (الأول والثاني) تمتلك ميكروهاردنيس مختلفة (الشكل 1) والهيكل.

الشكل 2. منحنيات الإجهاد-التآكل من العينات 40Kh الصلب بعد ما يلي

علاج الحرارة: 1, 2, 18) تليها تصلب الطفايات العادية تلطيف

على 180 و 850 و 550 ~ على التوالي؛ تصلب الفولاذ مع سطح 3,4)

بنية بيرليتو ferritic هفيه إلى عمق 0.8 من ذاكرة الوصول العشوائي، ومنحنيات 8 و 4

المتعلقة بالعينات مع سطح واحد وعدد الشقوق، على التوالي؛ 5،

6) تصلب الفولاذ مع بنية بيرليتو ferritic هفيه لسطح

عمق 2.5 و 1.8 ملم، على التوالي؛ 7، 10) تصلب السطحية للفولاذ

مع سوربيتيك هيكل بعمق 1.8 و 1.4 مم، على التوالي؛ 8، 11)

تصلب السطحية للصلب مع بنية martensitic بعمق 1.8 و

0.6 مم، على التوالي؛ 9، 12) تصلب السطحية للفولاذ مع تروستيتيك

هيكل بعمق 1.8 و 1.2 مم، على التوالي.

وتتميز المجهرية للطبقة السطحية للفولاذ مع بنية بيرليتو ferritic أولية بعد السطح

تصلب بنية martensitic مشتتة جداً وميكروهاردنيس عالية (الشكل 1، المنحنيات 1، 5)؛ تخفيض معينة

في ميكروهاردنيس التي لوحظت في المنطقة والثاني يعزى إلى حجم أكبر للحبوب.

في حالة العينات مع بنية تروستيتيك أولية، وتصلب السطحية أدت إلى التشكيل الطبقات السطحية

تتكون من المارتنسيت أسيكولار ذات مضمون تروستيتي زيادة وبعد، نتيجة لذلك ميكروهاردنيس أقل قليلاً

(الشكل 1، 4، المنحنى المنطقة أنا)؛ تغيير هذه المنطقة تدريجيا إلى المارتنسيت مشتتة ناعما مع ميكروهاردنيس أعلى

(الشكل 1، منحنى 4، المنطقة الثانية).

تصلب سطح العينات مع بنية martensitic أولية تنتج الطبقات السطحية التي تتكون من ناعما

مشتتة المارتنسيت المتغيرة إلى أكثر خشونة-بلورات المارتنسيت مع مناطق تروستيتي الصغيرة؛ ميكروهاردنيس الأقصى

هو لاحظ في المنطقة الأولى (الشكل 1، منحنى 2).

* تحديد تؤكد محورية المتبقية تم قبل قياس سلالة العينات التي المتعاقبة

تم إزالة الطبقات السطحية بانحلال [3].

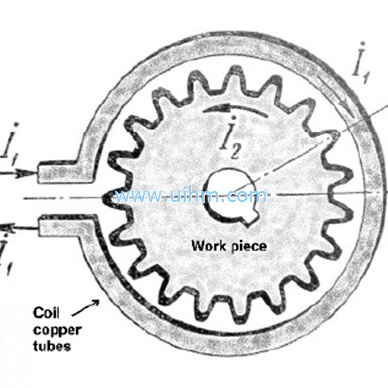

الشكل 4. توزيع تؤكد المتبقية بعد تصلب السطحية التي هفيه من

عينات الصلب مع بنية بيرليتو-فيريتي بعمق 0.8 و 1.8

مم (المنحنيات 1 و 4، على التوالي)، مع وجود هيكل سوربيتيك بعمق

ل. 4 مم (منحنى 2)، ومع بنية martensitic بعمق 0.6 مم

(منحنى 8).

وهكذا، يؤدي هفيه السريع أثناء تصلب السطحية من عينات الصلب مع مختلف الهياكل الأولية في كل حالة

لصقل هيكل الكريستال، وإلى زيادة في ميكروهاردنيس. وكنتيجة لذلك، تشدد الضغط المتبقية

يتم إنتاجها في الطبقات السطحية المعدنية؛ مداها والتوزيع تعتمد على عمق سطح يقسي، تدفئة وتبريد معدلات، والتغيرات في كميات المعادن المحددة وغيرها من العوامل.

الشكل 8. مظهر أسطح الكسر من تصلب سطح سبيكمينس

من 40Kh الصلب مع هياكل الأولية التالية:، ب) بيرليتوفيريتيك؛

ج) تروستيتيك؛ د) martensitic.

عندما تصلب سطح عينات من الصلب مع بنية بيرليتو ferritic أولية هي التآكل الإجهاد اختبار،

وتتشكل العديد من الشقوق عن كثب يقع على سطحها؛ نظراً لتأثير سيلفريليفينج [5] إنتاج هذه الشقوق

تخفيض الحد التآكل ثابت الشرطي-التعب أصغر من التي تنتجها ' الكراك واحد * (الشكل 2،

منحنيات 8، 4).

سطح الكسر من هذه العينات من الواضحly مقسمة إلى منطقتين: منطقة نشر التآكل

الكراك من خلال تصلب سطح الطبقة، والمنطقة لكسر في نهاية المطاف في العينة الأساسية (الشكل 8 أ). في عزلة

الحالات التي أحاطت بكسر هش ضع نتيجة النشر المتزامن من الشقوق عدة، ونتيجة لذلك ستيبليكي

وكان سطح الكسر المنتجة (الشكل 5b).

وفي حالة تصلب سطح العينات مع سوربيتيك الأولى، تروستيتيك (الشكل 5 ج) وهياكل مارتينسيتي (الشكل 8 د)،

الكسر وقع على طول مسار الكراك أول تشكيلها؛ وكشف فحص الميتالوغرافي أي شيء آخر

الشقوق في عينات من هذا النوع.

* تشكيل صدع واحد مكفولة بطلاء الجزء قياس العينة مع ورنيش باكليت و

ثم جعل شق دائري في طلاء الورنيش لفضح عصابة ضيقة جداً من سطح العينة.

مراجع

1-V.T. ستيبورينكو، التحري عن التآكل ومقاومة الإجهاد التآكل من الصلب ش 45 [بالروسية]،

ايزد. السوفياتي، L'vov، عام 1958.

2-أ فاسيلينكو et al., فخمم [علوم المواد السوفياتي]، لا 2، 227، 1966.

3. كاربينكو السيرة الذاتية ويدلوا فرنك بلجيكي، et aL, فخمم [علوم المواد السوفياتي]، لا الأول، 1966.

4-كل كاربينكو، قوة فولاذ في وسائل الإعلام أكالة [بالروسية]، ماشجيز، 1963.

20 سبتمبر 1967 معهد الفيزياء والميكانيكا، كما أوكرسر، L'vov

Newest Comment

No Comment

Post Comment