Effet de la trempe superficielle par chauffage par induction

Views

- Intro: Trempe superficielle par induction haute fréquence (HFIH) de chauffage en acier au carbone produit une augmentation considérable de sa résistance à la corrosion [1, 2]. L ampleur de cette augmentation dépend de la pro...

Trempe superficielle en acier au carbone par chauffage par induction haute fréquence (HFIH) produit une augmentation considérable de sa résistance à la corrosion [1, 2]. L'ampleur de cette augmentation dépend de la profondeur de durcissement de la surface, sur la force de l'âme de spécimen et sur d'autres facteurs dont l'influence a été étudiée dans le cadre de cette enquête.

effet de trempe superficielle

Les spécimens de 40Kh trempe superficielle de l'acier a été fait

en les chauffant continuellement et progressivement dans un simple bobinage

définie l'inducteur d'une induction HF LGPZ-60 (fréquence = kc 200-300,

puissance = 60 KW). L'état structurel initial des spécimens

varié : certains avaient une structure pearlito-ferritique (produite par

recuit) tandis que certains se composait de martensite, troostite ou sotbite

(produit par trempe les spécimens de 880 ~ et trempe

eux pendant 2 h à 180, 850 ou 800 ~ respectivement). Le

profondeur de la couche de surface durcie était de 0,8, 1,8 mm de martensitique

spécimens, 1,2 et 1,8 mm chez les spécimens consistant en

troostite et 1,4 et 1,8 mm dans le cas de spécimens avec un

structure de sorbitic. La profondeur de trempe superficielle était uniforme

dans les directions radiales et axiales. Après durcissement, la surface de

les spécimens ont été trempés (2 h à 180 ~ et au sol à

une finition de classe 8. La dureté de la couche de surface durcie

était HRC = 55-57 ; la variation de la microdureté avec le

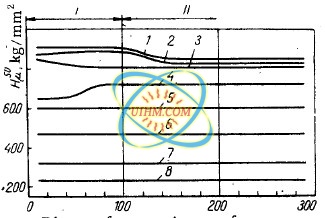

distance de la surface de l'échantillon est illustré à la Fig. 1.

Corrosion sous contrainte tests ont été effectués sur des éprouvettes cylindriques

(20 mm diam.) a souligné dans une tension dans une solution de 20 % I12SO4

à température ambiante.

Les résultats montrent que la résistance de la corrosion des

acier avec tuile initiale structure ferritique-pearlito est nettement plus élevé après durcissement que de surface après ordinaire quenchhardening

(Fig. 2, courbes 1, 4, 5, G).

Augmenter la profondeur de durcissement de la surface de 0,8 à 2. 5 mm produit une augmentation dight statique conditionnelle

limite de fatigue-corrosion (stress-à-rapture). La profondeur de durcissement de la surface optimale pour l'acier avec une structure pearlito-ferritique initiale est de 1,8 mm. Une augmentation plus importante dans la limite de fatigue-corrosion statique conditionnelle est produite par trempe superficielle de spécimens avec un noyau plus difficile (par rapport aux pearlito-ferritique). Et donc, la trempe superficielle par HFIH a provoqué une augmentation de 2,5-2,8 dans la limite de fatigue-corrosion statique conditionnelle des spécimens qui avaient initialement un martensitique, troostitic ou sorbitic structure (voir Fig. 2), la profondeur de durcissement de la surface optimale étant de 0,6, 1.2 et 1.4 mm, respectivement.

Bien que la résistance à la corrosion d'acier après trempe superficielle est généralement plus élevée qu'après quenchhardening ordinaire, le traitement de ce dernier suivie par trempe à 550 ~ C assure une résistance beaucoup plus élevée à la corrosion sous contrainte

(Fig..q). par conséquent, la trempe superficielle par tlFItt peut être recommandée comme un moyen d'améliorer la corrosion sous contrainte-

résistance des pièces travaillant dans des conditions nécessitant une dureté superficielle élevée.

Données tracées pour les spécimens avec différentes structures trempés en surface à la même profondeur (Fig. 3, courbe 2) ou à

tuile profondeur optimale pour une structure donnée (Fig. 3, spectacles de courbe que dans les deux cas, la valeur maximale du conditionnel

limite de fatigue-corrosion statique après durcissement de surface par ttFItt a été enregistré pour l'acier avec une structure troostitic et la

le plus bas pour les échantillons ayant une structure austéno-pearlito.

Les différences dans la résistance de la corrosion de l'acier soumis à un traitement de surface-durcissement sont associés à des différences dans la structure de la matière et de l'ampleur des contraintes résiduelles produites dans les couches de surface métalliques

(Fig. 4) ~ Surface durcissant par HFIH des échantillons avec une initiale pearlito-ferritie, troostitic ou martensitique structure produite des couches superficielles consistant en deux zones (I, II) possédant différentes micro-dureté (Fig. 1) et la structure.

Fig. 2. Courbes de la corrosion des spécimens de 40Kh en acier après ce qui suit

traitements thermiques: 1, 2, 18) trempe-durcissement ordinaire suivie de trempe

à 180, 850 et 550 ~ respectivement ; 3,4) trempe superficielle en acier avec

une structure austéno-pearlito de HFIH à une profondeur de 0,8 ram, courbes de 8 et 4

relatifs aux spécimens avec surface une ou plusieurs fissures, respectivement ; 5,

6) surface de durcissement de l'acier avec une structure austéno-pearlito de HFIH à une

profondeur de 2,5 et 1,8 mm, respectivement ; 7, 10) trempe superficielle de l'acier

avec un sorbitic à structure jusqu'à une profondeur de 1,8 et 1,4 mm, respectivement ; 8, 11)

trempe superficielle de l'acier avec une structure martensitique jusqu'à une profondeur de 1,8 et

0,6 mm, respectivement ; 9, 12) trempe superficielle de l'acier avec une troostitic

structure à une profondeur de 1,8 et 1,2 mm, respectivement.

La microstructure de la couche superficielle de l'acier avec une structure pearlito-ferritique initiale se caractérise après surface

durcissement par une structure martensitique très dispersée et une microdureté élevée (Fig. 1, courbes 1, 5) ; une certaine réduction

dans la microdureté observée dans la zone II est attribuable à une plus grande taille de grain.

Dans le cas de spécimens avec une structure initiale de troostitic, trempe superficielle conduit à la formation des couches superficielles

consistant en martensite acicular avec une teneur accrue de troostite et ayant, par conséquent, une microdureté légèrement inférieure

(Fig. 1, courbe 4, zone I) ; cette zone change graduellement en martensite finement dispersée avec une microhardn plus élevéeESS

(Fig. 1, courbe 4, zone II).

Le durcissement de la surface des échantillons avec une structure martensitique initiale produit des couches de surface qui se composent de finement

martensite dispersée changeant en une martensite plus grossièrement cristalline avec les régions de troostite petit ; la microdureté maximale

est observée dans la zone I (Fig. 1, courbe 2).

* La détermination des contraintes résiduelles d'axiales a été faite par la mesure de la souche de spécimens dont successifs

couches de surface ont été supprimées par la dissolution [3].

Fig. 4. Distribution des contraintes résiduelles après trempe superficielle par HFIH de

spécimens en acier avec une structure de pearlito-ferritie à une profondeur de 0,8 à 1,8

mm (courbes 1 et 4, respectivement), avec une structure sorbitic à une profondeur de

l. 4 mm (courbe 2) et avec une structure martensitique jusqu'à une profondeur de 0. 6 mm

(courbe 8).

Et si, HFIH rapide au cours de la trempe superficielle des spécimens en acier avec diverses structures initiales conduit dans tous les cas

pour un affinement de la structure cristalline et à une augmentation de microdureté. En conséquence, les contraintes résiduelles de compression

sont produites dans des couches de surface métalliques ; leur étendue et la répartition dépendent la profondeur de la surface de durcissement, de chauffage et de refroidissement, taux de change dans les volumes de métaux spécifiques et d'autres facteurs.

Fig. 8. L'apparence des surfaces de rupture de specmens surface durcie

de 40Kh en acier avec les structures initiales suivantes: a, b) pearlitoferritic ;

c) troostitic ; d) martensitique.

Lorsque les spécimens trempés en surface de l'acier avec une structure initiale pearlito-ferritique sont la corrosion testée,

situé près de nombreuses fissures sont forment à leur surface ; en raison de l'effet self-relieving [5] ces fissures produire

une réduction de plus petite que celle produite par une seule fissure * (Fig. 2, dans la limite de fatigue-corrosion statique conditionnelle

courbes 8, 4).

La surface de rupture de ces spécimens est clairement divisée en deux zones : une zone de la propagation d'une corrosion

fissure à travers la couche de surface durcie et la zone de fracture ultime dans le noyau de l'échantillon (Fig. 8 a). En isolé

cas d'une rupture fragile a pris place en raison de la propagation simultanée de plusieurs fissures, à la suite de laquelle un normallement

surface de fracture s'est produite (Fig. 5 b).

Dans le cas de spécimens trempés en surface avec la sorbitic initiale, les troostitic (Fig. 5C) et les structures de le martensitie (Fig. 8 d),

la rupture a eu lieu sur la voie de la première fissure formée ; l'examen métallographique a révélé aucun autre

fissures dans les spécimens de ce genre.

* La formation d'une fissure unique a été assurée par la peinture de la partie de jauge de spécimen avec un vernis de bakélite et

Ensuite, faire une incision circulaire dans la couche de vernis pour exposer une bande très étroite de la surface de l'échantillon.

RÉFÉRENCES

1. V.T. Stepurenko, enquête sur la Corrosion et résistance à la Corrosion d'acier St. 45 [en russe],

Izd. L'URSS, VOV, 1958.

2. I.I. Vasilenko et al., FKhMM [soviétique Materials Science], no 2, 227, 1966.

3. C.V. Karpenko et B.F. Ryabov, et aL., FKhMM [soviétique Materials Science], non, je, 1966.

4. G.V. Karpenko, résistance de l'acier dans des milieux corrosifs [en russe], Mashgiz, 1963.

20 Septembre 1967 Institut de physique et mécanique, AS été, VOV

Tags: Effet de la trempe superficielle par chauffage par induction

Recommended

induction de durcissement pour outils matériels

Auto trempe par induction

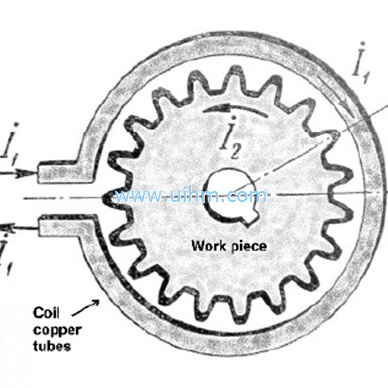

Engins de durcissement d induction

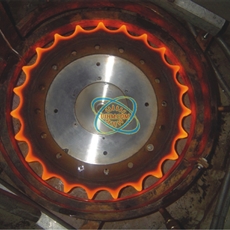

DURCISSEMENT DE L INDUCTION DES PIÈCES DE ROULEMENT

Durcissement d'induction dents d engrenage

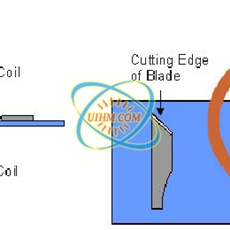

Lames chirurgicales de durcissement induction

demandes de durcissement d induction

Induction gear rétraction ceinture de durcissement

Newest Comment

No Comment

Post Comment