TRAITEMENT THERMIQUE AVEC UN CHAUFFAGE PAR INDUCTION DE DANS LES TUYAUX

Views

- Intro: TRAITEMENT thermique avec le INDUCTION chauffage dans le stuc ein Electrically tuyaux d un diamètre extérieur de 16-102 mm, fabriqué à partir de corrosionresistantsteels de la classe austénitiq...

Tubes soudés électriquement avec un diamètre extérieur de 16-102 mm en résistant à la corrosion

les aciers de classe après avoir été fait sur le mill(AAW) de soudage argon-arc austénitique sont actuellement traités thermiquement dans les fours à rouleaux transfert électrique fonctionnant sans atmosphère protectrice, par la méthode suivante : chauffage à I050-I070 ° C, pendant 4-5 min,

refroidissement à air. Ce régime a produit les propriétés mécaniques suivantes de la soudure et

métal de base correspondant à GOST 11068-81: ot g 560 N/mm2 ; 65 ~ 36 %.

Traitement thermique dans des fours électriques à rouleaux a les insuffisances suivantes. Prolongée

chauffage des tuyaux aux résultats des températures élevées dans la croissance du grain ainsi que dans l'oxydation de la

métal qui, à son tour, exige eau-forte prolongée et une augmentation de la consommation de la gravure

solution pendant le traitement chimique des tuyaux. Les appareils de chauffage des fours électriques ont une

vie courte avec le résultat que générateurs d'air chaud doivent être arrêtés chaque mois pour le faire réparer. Le

fonctionnement de ces fours nécessite une consommation de puissance spécifique élevée causée par heating.up

les fourneaux après réparations, ainsi que par la marche au ralenti des fourneaux à l'arrêt.

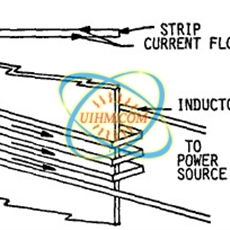

Dans une large mesure, ces défauts peuvent être éliminés par induction à haute vitesse

chauffage dans la tuyauterie soudure ligne machine au lieu de traitement de la chaleur dans le four. Le

paramètres de traitement thermique de l'induction ont été déterminés sur la base des résultats obtenus

dans une enquête de tuyaux d'un diamètre de 18 à 43 mm, épaisseur 1,5, et

une longueur de 360 mm en aciers 10KhI8NIOT et 12KhI8NIOT sur la machine de laboratoire. Le

puissance de cette machine est I00 kW, fréquence 8kHz.

Un court tuyau était chauffé dans l'inducteur à I000-1250 ° C avec des intervalles à 50 ° C à un taux

de 60 ° / sec. À chaque température étant l'objet d'une enquête, une exploitation de 5-300 secondes a été introduite après quoi

le tuyau a été refroidi à l'eau. Sur des spécimens issus de courtes longueurs de tuyau métallographiques

investigationswere effectuées et les propriétés mécaniques du métal de base et la soudure

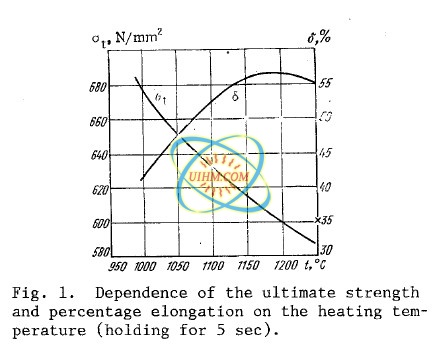

ont été déterminées. La figure 1 montre que 5 ~ des augmentations mixtes soudées dans la température

plage de 1000-1150 ° C sur quoi I180-I190 ° C, il ne fait pratiquement plus aucun changement et à des températures

au-dessus de 1200 ° C, il commence à tomber. Une analyse métallographique a montré que dans le cas de

chauffage rapide à II00-1200 ° C en l'absence d'une détention prolongée à une certaine température

aucune croissance de grain marquée a été observée, dans le métal de base « » et dans la zone de soudure. À des températures

au-dessus de 1200 ° C, le grain augmente de N8 en l'état initial à n ° 6.

Au cours de l'induction de chauffage avec la durée de tenue d'augmenter à la température finale de

augmente de 5 à 30 sec du ~ 5, alors qu'au cours d'une nouvelle réduction de l'exploitation, il commence à tomber.

Cependant, dans tous les cas, 5 ~ est considérablement plus élevé que celui requis par GOST 11068-81. Sur

cette base, Qu'on peut dire que durant l'induction chauffent la valeur requise de ~ 5 est atteint

à une participation minimale jusqu'à 5 sec.

L'illustration montre également qu'à des températures au-dessus de 1200 ° C, la résistance ultime approche

la valeur minimale permise. Sur la base de nos enquêtes suivantes

régime de chauffage a été sélectionné pour le moulin : température I130-I190 ° C, l'éventuelle tenue maximale

temps a été choisi en tenant compte de l'emplacement de l'équipement de l'usine (4-5 sec), et

refroidissement a été par un jet d'eau.

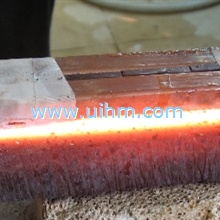

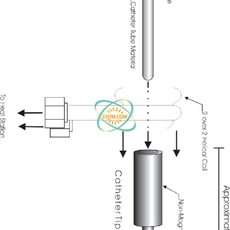

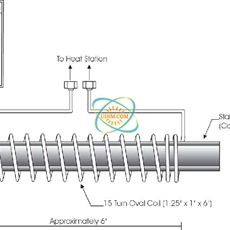

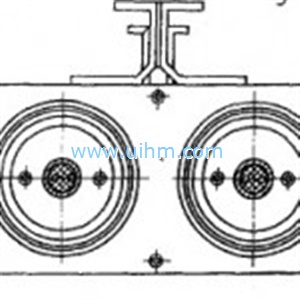

Sur les machines annonces "10-60″ et"20-102″ entre l'unité et la première partie de l'étalonnage

Moulin il y a une lacune dont la longueur est d'environ 1200 mm où l'inducteur, pulvérisateur, et

guides sont placés.

Les enquêtes ont été réalisées sur une machine des œuvres Pipe Moscou annonces"20-102″

[i]. l'alimentation de l'inducteur effectuée depuis le système d'admission de la série

appareil d'induction I34-200/8 fournissant 200 kW à une fréquence de 800 kHz. Pour les inductances de tuyaux 40-102 mm de diamètre ont été produites avec un diamètre intérieur de 93, ii0, 120 et 135 mm

avec des enroulements de 5-8. La longueur totale du dispositif est 1040 mm. Depuis le pulvérisateur Tuyau

pénètre dans l'usine de calibrage sur quoi il est coupé à la longueur mesurée. Tubes de mesure

57 × 3 ; 76 × 2 ; 89 x 3 ; et 102 × 3 mm étaient thermiquement au sein de la ligne de moulin ; ils ont été

fabriqué en acier 10KhI8NIOT. La température des tuyaux à la sortie de l'inducteur a été mesurée par

moyen d'un pyromètre à rayonnement TERA-50 en combinaison avec le potentiomètre KSP - 3M ; le

Vitesse de la voyage de tuyau et la puissance d'unité induction s'appliquait sur les instruments de contrôle de moulin.

Le degré d'oxydation de métal a été déterminé par pesée (avant et après l'attaque) le

extrémités des tuyaux coupées des tuyaux après traitement thermique dans le dispositif de l'induction et le rouleau électrique

four OKB-854A. Le tableau 1 donne les caractéristiques techniques de l'appareil d'induction. Il

On voit que la variation de la température maximale de tuyau à la sortie de l'inducteur est ±30 ° C. Le

précision avec laquelle on maintient la température spécifiée dépend des fluctuations de

la vitesse de conduite, la variation de la bande sur toute la longueur, ainsi que sur la stabilité des

la tension de l'inducteur. L'effet de ces paramètres détermine la précision du chauffage au sein de

± 30 ° C. Avec ces chiffres pris en compte 1160 ± 30 ° C a été accepté comme la température de chauffage.

Les propriétés mécaniques de livraison des tuyaux traités dans l'appareil d'induction

figurent au tableau 2. Les essais de traction ont été effectués selon GOST 10006-80

échantillons longitudinales – segments de couper du métal commun avec une soudure au milieu. Il ne peut

considérer que le traitement de chaleur inductif permet d'obtenir les 65 requis et ~ les valeurs de t,

fois dans la zone de soudure et le métal de base.

THE résultats de tests de livraison ont montré qu'après ce type de traitement thermique des tuyaux

résister à la pression hydraulique nécessaire de 6 MPa appliqué en pliant et en aplatissant ainsi

comme l'élargissement d'un cône de 30 ° avec une augmentation du diamètre externe excédant en moyenne

de 20 %, les valeurs spécifiées dans GOST 11068-81.

Le taux de chauffage des tuyaux était 120-190 K/sec, ce qui produit une structure à grains fins et

conduit à la réduction de l'oxydation métallique à 0,2-0,22 % (pourcentage de la masse) au lieu de 0,5 -

0,55 % par traitement thermique en four à résistance électrique OKB-854A.

La consommation d'énergie spécifique du secteur est de 310-380 kWh / tonne, ce qui est de 40 à 50 kWh / tonne

plus faible que dans le four électrique.

Dans le cas d'un réglage correct de l'usine de calibrage à travers lequel les tuyaux passent

après traitement thermique par induction leur géométrie est quelque peu différente de celle des tuyaux qui

n'ont pas été traités auparavant dans l'usine de calibrage. Cependant, lors du changement de traitement

tuyaux par traitement thermique, un dispositif additionnel doit être introduite dans l'usine de calibrage

ligne en raison de la plasticité du métal après traitement thermique plus élevée.

Chauffage d'un tuyau dans l'inducteur provoque son allongement et sa déviation conséquente

de l'axe horizontal qui est la plus grande et plu le diamètre du tuyau. Cette déviation

peut être partiellement compensé par une augmentation l'extension du tuyau par une plus grande vitesse des rouleaux dans les

Moulin de calibration. Un centrage plus précis de la conduite peut être effectué au moyen de rouleaux

guides monté en face de l'inducteur et derrière le pulvérisateur. L'installation d'un tel

guides est indispensable dans le cas de jusqu'à 40 mm de diamètre tuyaux. Tuyaux plus gros est plus rigides et avec la vitesse de conduite prise en compte, dans l'étalonnage usine de la déviation de

le tube de l'axe longitudinal ne dépasse pas 1-2 mm. Dans ce cas aucun glissières spéciales ne sont nécessaires.

Lorsque vous utilisez le traitement thermique par induction dans la ligne de l'usine, il n'y a pas besoin d'autres

agents de bord. Le régulateur de chauffage système contient une installation de la déconnexion automatique de

l'inducteur lorsque l'usine de soudure s'arrête. Toutefois, lorsque l'usine de soudure est en marche

et une irrégularité se produit dans le processus de soudage, l'inducteur et le pulvérisateur doivent être débranchés

au moyen des boutons fournis. Si ce n'est pas fait, l'inducteur surchauffera

et le nombre de zones avec des trous dans la soudure augmente et l'eau de passer à travers ces

trous dans le pulvérisateur et de là dans le poste de soudage comblera le procédé de soudage.

Cela passe par la présence permanente par le soudeur au pupitre de commande du chauffage et du soudage.

Pour une automatisation complète du processus de soudage, il est nécessaire de concevoir un système pour

contrôle de la qualité de la soudure et pour la coupure automatique de l'inducteur et du pulvérisateur

dans le cas de toute panne du processus de soudage.

Le bénéfice résultant de l'introduction du traitement thermique de l'induction dans la ligne

moulins de soudure dans les œuvres de Pipe de Moscou d'argon-arc de soudage sera de 75 600 roubles.

CONCLUSION

Traitement thermique par induction de tubes d'acier résistants à la corrosion dans la ligne d'argon-arc

Moulin de soudage produit une structure de grain fin du métal de base et de soudure, assure la mécanique

Propriétés des tubes comme spécifié dans 11068 GOST-81:65 ~ 36 %, ot ~ 560 N/mm 2 et aussi fait

possible l'oxydation du métal de 0,33 %, réduit la consommation de l'Eclair de la gravure

solution pendant le traitement chimique et la puissance de la sauve.

TRAITEMENT THERMIQUE AVEC UN CHAUFFAGE PAR INDUCTION DES TUYAUX À L'INTÉRIEUR DU TUYAU

TRAITEMENT THERMIQUE AVEC UN CHAUFFAGE PAR INDUCTION DES TUYAUX À L'INTÉRIEUR DU TUYAU

Tags: TRAITEMENT THERMIQUE AVEC UN CHAUFFAGE PAR INDUCTION DE DANS LES TUYAUX

Recommended

bobine d'induction plat pour chauffage traitement de surface

moteur à induction de chaleur externe

traitement d'induction essieu

chauffage par induction rapide

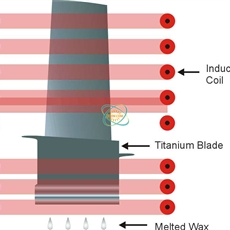

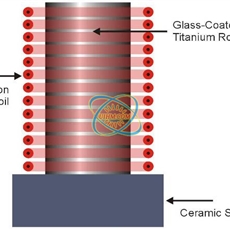

Lame de titane pour le chauffage induction

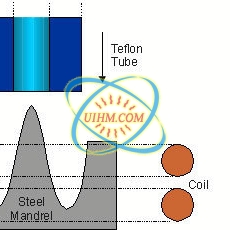

Pointe de mandrin en acier de chauffage induction

Cathéter Die de basculement de chauffage par induction

Acier de traitement thermique par Induction

Newest Comment

No Comment

Post Comment