고주파 유도 가열에 의한 표면 경화 효과

2006-3-28 Views

고주파 유도 난방 시설 (HFIH)에 의해 탄소 철강의 표면 경화 스트레스 부식 [1, 2]의 저항에 상당한 증가 생성 합니다. 이 증가의 크기 표면 강화, 표본 코어 강도 깊이 누구의 영향이이 조사에서 공부 하는 다른 요인에 따라 집니다.

표면 경화의 효과

강철의 표면 경화 40Kh 표본 이루어졌다

지속적으로 하 고 점차적으로 한 단일 코일에 열에 의해

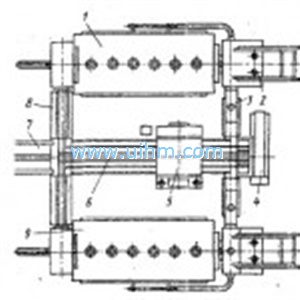

HF 유도의 인덕터 설정 LGPZ-60 (주파수 = 200-300 kc

전력 등급 = 60 KW). 표본 초기 구조 상태

다양 한: 일부 pearlito ferritic 구조 (제작 했다

어 닐 링) 일부 martensite, troostite 또는 sotbite로 구성 되어

(880에서 표본 퀜칭에 의해 생산 ~ 템 퍼와

180, 850, 800에서 2 시간 동안 그들 ~ 각각).

는

표면 경화 층의 깊이 0.8, martensitic에서 1.8 m m

표본, 표본 구성 된 1.2 및 1.8 m m

troostite, 그리고 1.4와 1.8 m m의 경우와 표본은

sorbitic 구조입니다. 표면 경화 깊이 균일 한

두 골과 축 방향. 표면 강화, 후

표본은 단련 된 (180에서 2 시간 ~와 지상에

클래스 8 표면 마무리. 표면 경화 층의 경도

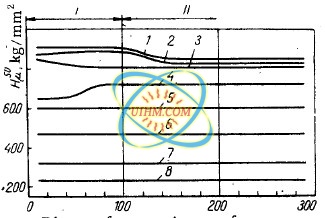

HRC는 55-57; = 와 microhardness의 변화를

시료 표면에서의 거리는 그림에 표시 됩니다.

1입니다.

원통형 표본에 스트레스 부식 테스트를 실시 했다

(20 m m diam.) 20 %i12so4 솔루션에서 긴장 스트레스

실내 온도.

결과 보여준 그의 스트레스-내 식 성

철강 타일 초기와 pearlito ferritic 구조는 실질적으로 더 높은 표면 보다 강화 후 일반 quenchhardening 후

(그림 2, 커브 1, 4, 5, G).

0.8 2의 표면 경화 깊이 증가. 조건부 정적 dight 증가 생산 하는 5 mm

부식 피로 한도 (스트레스 대 휴). 초기 pearlito ferritic 구조와 철강에 대 한 최적의 표면 경화 깊이 1.8 m m. 조건부 정적 부식 피로 큰 증가 힘들어 (비교 pearlito ferritic) 코어와 표본의 표면 경화에 의해 생산 됩니다. 그래서 HFIH에 의해 표면 경화 생산 2.5-2.8 증가 했던 처음 martensitic, 표본에 대 한 조건부 정적 부식 피로 troostitic 또는 sorbitic 구조 (그림 2 참조), 최적의 표면 경화 깊이 되는 0.6, 1.2, 1.4 m m, 각각.

일반 quenchhardening 후 보다 일반적으로 더 높은 표면 경화 후 철강의 스트레스-내 식 성 이지만 후자 치료 550 템 퍼 옵니다 ~ C 부식 스트레스를 훨씬 더 높은 저항을 보장

(무화과.q). Tlfitt에 의해 표면 경화는 스트레스 부식 개선의 수단으로 권장 하는 수 있습니다 결과적으로,

높은 표면 경도 요구 하는 조건 하에서 작동 하는 부품의 저항.

표면 경화 (그림 3, 곡선 2) 같은 깊이 또는 다른 구조와 표본에 대 한 데이터 표시

주어진된 구조 (그림 3, 조건부의 최대값의 경우 둘 다에 있는 곡선 쇼에 대 한 최적의 깊이 타일

troostitic 구조와 철강에 대 한 표면 강화 Ttfitt에 의해 기록 된 후 한 정적 부식 피로 하 고

pearlito 페라이트 구조와 표본에 대 한 최저.

철강 표면 경화 처리의 스트레스-내 식 성 차이 재료의 구조 및 금속 표면 층에서 생산 하는 잔류 응력의 크기 차이와 관련

(그림 4) ~ 강화는 초기 pearlito ferritie와 표본의 HFIH에 의해 생산 하는 troostitic 또는 martensitic 구조 표면 레이어 (I, II) 두 영역으로 구성 된 표면 다른 microhardness (그림 1)과 구조를 보유 합니다.

그림 2입니다. 다음 후 철강 40Kh 표본의 스트레스 부식 곡선

열 치료: 1, 2, 18) 일반 담금질 경화 템 퍼 옵니다

180, 850, 및 550 ~ 각각; 스틸의 3, 4) 표면 경화

HFIH에 의해 pearlito ferritic 구조 0.8 ram, 8-4 곡선의 깊이를

표본 1 건과 여러 가지 표면에 관한 균열, 각각; 5,

6) 표면에 HFIH에 의해 pearlito ferritic 구조와 스틸의 강화를

깊이 2.5 및 1.8 m m, 각각; 7, 10) 강철의 표면 경화

sorbitic와 구조의 깊이 1.8과 1.4 m m, 각각; 8, 11)

깊이 1.8 martensitic 구조 강철의 표면 경화 및

0.6 m m, 각각; 9, 12)는 troostitic와 강철의 표면 경화

1.8 및 1.2 m m의 깊이를 각각 구성 해야 합니다.

초기 pearlito ferritic 구조 철강의 표면 층의 미세 표면 후 특징

고도로 분산 된 martensitic 구조 및 높은 microhardness (그림 1, 커브 1, 5); 보안 강화 특정 감소

영역에서 관찰 하는 microhardness II는 큰 입자 크기에 기인.

초기 troostitic 구조와 표본 일 경우 표면 경화는 표면 층의 형성을 주도

acicular martensite 증가 troostite 콘텐츠로 구성 된 고 데, 그 결과, 약간 낮은 microhardness

(그림 1, 4, 곡선 영역 I); 이 영역이 더 높은 microhardness로 정밀 하 게 분산 된 martensite를 점차적으로 변경

(그림 1, 4, 곡선 II 영역).

정밀 하 게 이루어져 있는 표면 레이어를 생성 초기 martensitic 구조와 표본 표면 강화

분산 된 martensite 작은 troostite 영역; 더 coarsely-결정 martensite로 변경 최대 microhardness

영역 I (그림 1, 곡선 2)을 관찰 하는 이다.

* 잔류 축 응력의 결정의 연속 되는 표본의 스트레인을 측정 하 여 이루어졌다

표면 레이어 해산 [3]에 의해 제거 되었습니다.

그림 4입니다. HFIH에 의해 표면 경화 후 잔류 응력의 분포

0.8 깊이 1.8 pearlito ferritie 구조와 철강 표본

mm (곡선 1과 4, 각각), sorbitic 구조체의 깊이

l. 4mm (곡선 2), 그리고 0.6 m m의 깊이를 martensitic 구조

(곡선 8)입니다.

그래서, 다양 한 초기 구조 강철 표본의 표면 경화 하는 동안 빠른 HFIH 모든 경우에 이르게 하 고

구체화 결정 구조와 microhardness의 증가. 그 결과로, 잔류 압축 응력

금속 표면 층;에서 생산 되는 그들의 범위와 분포에 따라 달라 집니다 표면 깊이 강화가 열 및 냉각 속도, 특정 금속 볼륨 및 기타 요인의 변화.

그림 8입니다. 표면 경화 specmens의 골절 표면 모양

다음과 같은 초기 구조 철강 40kh의: a, b) pearlitoferritic;

c) troostitic; d) martensitic.

때 초기 pearlito ferritic 구조 강철의 표면 경화 표본은 스트레스 부식 테스트

수많은 밀접 하 게 위치한 균열; 그들의 표면에 형성 된다 이러한 균열 생성 self-relieving 효과 [5]

제작한는 단일 균열도 * (그림 2, 그 보다 작은 조건부 정적 부식 피로 감소

곡선 8, 4)입니다.

이러한 표본 골절 표면 두 개의 영역으로 나누어져 명확 하 게: 한 부식 전파의 영역

표면 경화 층 및 표본 코어 (그림 8a) 궁극적인 골절의 영역을 통해 균열. 격리 된에서

동시 전파 결과 여러 균열의 결과로 배치할 경우 취 성 파괴는 steplike

골절 표면 제작된 (그림 5b)는.

초기 sorbitic, troostitic (그림 5c) 및 martensitie (그림 8 d) 구조와 표본 표면 경화의 경우

첫 번째 균열 형성; 경로 따라 일어나는 골절 금속 시험 다른 공개

이런이 종류의 표본에 균열입니다.

* Bakelite 광택 표본 게이지 부분을 그려서 단일 균열의 형성을 보장 하 고

원형 절 개 하에 견본 표면의 매우 좁은 밴드 노출 광택 코팅.

참조

1. V.T. Stepurenko, 부식 조사 및 스틸 세인트 45 [러시아]에서 스트레스-내 식 성

Izd입니다. 소련, L'vov, 1958입니다.

2. I.I. Vasilenko 그 외 여러분, FKhMM [소련 재료 과학] 아니 2, 227, 1966.

3. 이력서 Karpenko와 B.F. 랴 보 후 씨 외, FKhMM [소련 재료 과학] 아니, 난, 1966.

4. G.V. Karpenko, [러시아], 내에서 부식성 매체에 강철의 강도 Mashgiz, 1963.

20 9 월 1967 연구소의 물리학, 역학, AS UkrSSR, L'vov

Tags: Effect of surface hardening by high frequency induction heating

Down Attachment

- Click to downloadAttach1: effect-of-surface-hardening-by-high-frequency-induction-heating.pdf Clicks

Newest Comment

No Comment

Post Comment