ТЕРМИЧЕСКАЯ ОБРАБОТКА С ИНДУКЦИОННОГО НАГРЕВА ВНУТРИ ТРУБЫ

Views

- Intro: ТЕРМИЧЕСКАЯ обработка с индукции Отопление из внутри Трубы электросварные трубы с наружным диаметром 16-102 мм, изготовленные из corrosionresistan…

Электросварные трубы с наружным диаметром 16-102 мм, изготовленные из коррозионностойких

стали аустенитные класса после внесения на аргоно дуговой сварки mill(AAW) находятся в настоящее время термической обработке в электрической передачи типа роликовых печах работает без защитной атмосфере следующим способом: Отопление I050-I070 ° C, проведение 4-5 мин,

охлаждение на воздухе. Этот режим производит следующие механических свойств сварного шва и

недрагоценных металлов, соответствующий ГОСТ 11068-81: ot g 560 N/mm2; 65 ~ 36%.

Термическая обработка в электрические роликовых печах имеет следующие недостатки. Продолжительное

Обогрев труб при высоких температурах приводит рост зерна, а также окисление

металл, который, в свою очередь, требует длительного травления и увеличение потребления травление

решение в ходе химической обработки труб. Нагреватели электрические печи имеют

короткую жизнь с результатом, что печи должны закрыть каждый месяц для ремонта. В

эксплуатация этих печей требует высокой удельной мощности потребления, вызванные heating.up

печи после ремонта, а также во время остановки на холостом ходу печей.

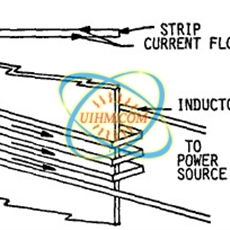

В значительной степени эти недостатки могут быть устранены путем высокоскоростной индукции

Отопление в трубы, Сварка машина линии вместо термической обработке в печи. В

на основе полученных результатов были определены параметры индукционной закалки

в расследовании труб с диаметром 18-43 мм, толщина 1.5, стенки и

Длина 360 мм из сталей 10KhI8NIOT и 12KhI8NIOT на машине лаборатории. В

мощность этой машины-I00 кВт, частота 8 кГц.

Короткие трубы был нагрет в индуктор I000-1250 ° C с интервалами в 50 ° C со скоростью

60 ° / сек. При каждой температуре расследуется проведение 5-60 sec была введена после чего

труба охлаждался в воде. На образцы, изготовленные из короткой длины трубы металлографические

investigationswere, осуществляется и механические свойства основного металла и сварных соединений

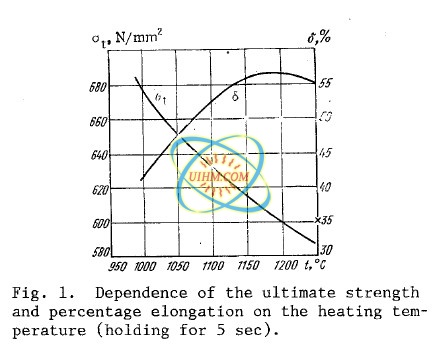

были определены. Рисунок 1 показывает, что ~ 5 сварных совместных увеличивается в пределах температуры

после чего I180 I190 ° C он делает практически нет больше изменений и при температурах в диапазоне 1000-1150 ° C

выше 1200 ° C он начинает падать. Металлографический анализ показал, что в случае

Быстрый нагрев до II00-1200 ° C в отсутствие длительной холдинга при определенной температуре

рост не отмеченные зерна было отмечено, как в недрагоценных металлов, так и в зоне шва. При температурах

выше 1200 ° C зерна увеличивается от № 8 в первоначальном состоянии до № 6.

Во время индукционного нагрева с длительностью проведения увеличивается на заключительном температуре от

5 до 30 сек ~ 5 увеличивается, в то время как в ходе дальнейшего сокращения его проведения начинает падать.

Однако во всех случаях, ~ 5 значительно выше, чем это требуется по ГОСТ 11068-81. На

достигли этой основе, можно сказать, что во время индукции Отопление требуемое значение ~ 5

в минимальных проведение до 5 сек.

На рисунке также показано, что при температуре выше 1200 ° C предельной прочности подходов

минимальное допустимое значение. На основе нашего исследования следующие

Отопление режим был выбран для мельницы: температура I130-I190 ° C, максимально возможное проведение

время было выбрано с учетом местоположения мельничного оборудования (4-5 сек), и

охлаждение был брызг воды.

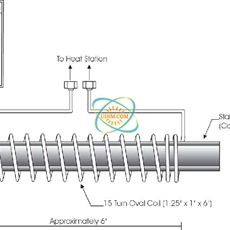

На машинах объявления «10-60″ и «20-102″ между блоком и первой частью калибровки

мельница, существует разрыв, длина которого составляет около 1200 мм где индуктора, опрыскиватель, и

направляющие размещены.

Расследования были проведены на машине Московский трубный завод объявления «20-102″

[i]. блок питания для индуктора был из системы индукции серийных

индукции аппарат I34-200/8 поставки 200 кВт с частотой 800 кГц. Для труб диаметром 40-102-мм индукторов были произведены с внутренним диаметром 93, ii0, 120 и 135 мм

с 5-8 обмотками. Общая длина устройства — 1040 мм. Из распылителя трубы

вступает в стане калибровки, whereupon режется на мерные длины. Трубы измерения

57 × 3; 76 × 2; 89 x 3; и 102 × 3 мм были термообработке в пределах линии стана; они были

изготовлены из 10KhI8NIOT стали. Измеряется температура труб на выходе из индуктора

средства радиационного пирометра тера-50 в сочетании с помощью потенциометра KSP - 3 М; в

скорость трубы путешествий и индукции блок питания были прочитаны на инструментах управления мельница.

Степени окисления металла был определен путем взвешивания (до и после протравки)

Концы труб, вырезанные из трубы после термической обработки в индукции устройство и электрические ролик

печь ОКБ 854A. Таблица 1 дает технические характеристики устройства индукции. Это

можно увидеть, что максимальная трубы изменения температуры на выходе из индуктора является ±30 ° C. В

точность, с которой поддерживается заданная температура зависит от колебания

трубы скорость, вариации полосы по всей длине, а также на стабильность

напряжение индуктора. Эффект этих параметров определяет точность отопления в пределах

±30 ° C. С этими цифрами, принимать во внимание 1160 ± 30 ° C был принят как температура нагрева.

Свойства механических доставки труб, обрабатываются в аппарате индукции

показаны в таблице 2. Испытания на растяжение проводились согласно ГОСТ 10006-80 на

продольные образцов – сегментов вырезать из недрагоценных металлов с шва в середине. Это может

видно, что индуктивная термическая обработка позволяет получить требуемых 65 и ~ t ценностей,

Оба в зоне шва и основного металла.

Результаты сдаточных испытаний показали, что после этого типа для термообработки трубы

выдерживать требуемые гидравлическое давление 6 МПа, применяемых на изгиб и уплощение также

как расширение до конус 30 ° с увеличением внешний диаметр превышает в среднем

значения, указанные в ГОСТ 11068-81 на 20%.

Скорость нагрева труб было 120-190 K/сек, которая производит мелкозернистой структуры и

приводит к снижению окисления металла до 0,2-0,22% (процент массы) по сравнению с 0,5 -

0,55% термической обработке в печи электрического сопротивления ОКБ 854A.

Удельная мощность потребление от электросети составляет 310-380 кВтч / т, что на 40-50 кВтч / т

меньше, чем в электрической печи.

В случае правильной настройки калибровки мельница, через который проходят трубы

после индукционной термообработки их геометрия-это несколько отличается от труб,

не рассматривались раньше в мельнице калибровки. Однако при изменении обработки

труб для термообработки, дополнительное устройство должны быть введены в стане калибровки

линия из-за более высокой пластичности металла после термической обработки.

Отопление трубы в индуктор вызывает его удлинение и его последующее прогиб

от горизонтальной оси, который является больше чем меньше диаметр трубы. Это отклонение

может быть частично компенсировано увеличения расширение трубы на большую скорость ролик в

Калибровка мельница. Более точной центровки труб может осуществляться с помощью ролика

направляющие установлены перед индуктора и за опрыскиватель. Установка таких

направляющие незаменима в случае использования до трубы диаметром 40 мм. Более крупные трубы являются более жесткими и с скоростью трубы, принимать во внимание, в калибровке мельница отклонение

трубы от продольной оси не превышает 1-2 мм. В этом случае требуется не специальных направляющих.

При использовании индукционной термообработки в течение tОн мельница линии, нет необходимости для дополнительных

обслуживающий персонал. Отопление управления система содержит механизм для автоматического отключения

индуктор, когда сварки мельница останавливается. Однако, когда сварки мельница находится в эксплуатации

нарушение происходит в рамках процесса сварки, индуктор и опрыскиватель должен быть отсоединен и

с помощью кнопок предусмотрено. Если это не сделано, индуктор будет перегреваться

и количество областей с отверстиями в сварных увеличивается и воды, получать через эти

отверстия в распылитель и оттуда в данный аппарат будет испортить процесс сварки.

Это требует постоянного присутствия сварщика на пульт нагрева и сварки.

Для полной автоматизации процесса сварки необходимо разработать систему

мониторинг качества сварного шва и для автоматического отключения индуктора и опрыскиватель

в случае любой неисправности процесса сварки.

Прибыли в результате введения индукционной закалки в линии

труб, Сварка Миллс аргонно дуговая сварка в Москве трубопроводных работ будет 75,600 рублей.

ЗАКЛЮЧЕНИЕ

Индукционная термообработка коррозии стальных труб на линии аргонно дуговая

Сварочный стан производит мелкозернистой структуры основного металла и сварного шва, обеспечивает механическую

свойства труб как указано в ГОСТ 11068-81:65 ~ 36%, ot ~ 560 Н/мм 2 и также делает

возможные окисления металла на 0,33%, уменьшает потребление окончания травление

решение во время химической обработки и экономия энергии.

ТЕРМИЧЕСКАЯ ОБРАБОТКА С ИНДУКЦИОННОГО НАГРЕВА ТРУБ ВНУТРИ ТРУБЫ

ТЕРМИЧЕСКАЯ ОБРАБОТКА С ИНДУКЦИОННОГО НАГРЕВА ТРУБ ВНУТРИ ТРУБЫ

Tags: ТЕРМИЧЕСКАЯ ОБРАБОТКА С ИНДУКЦИОННОГО НАГРЕВА ВНУТРИ ТРУБЫ

Recommended

плоский Индукционная катушка для поверхности- Отопление лечение

Внешний мотор индукции тепла

индукции лечение для оси

Быстрый индукционного нагрева

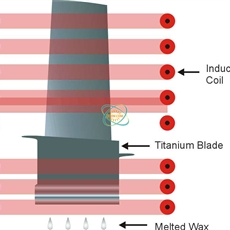

Индукции Отопление титановые лопасти

Индукции отопления стальные стержневые подсказка

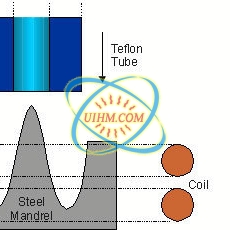

Индукционного нагрева катетер- чаевые умереть

Стальные индукционной термообработки

Newest Comment

No Comment

Post Comment